Cómo los líderes del sector están digitalizando los procesos y transformando los proyectos de fábrica:

Porsche: Historia de éxito de su proyecto de fábrica.

Te presentamos los últimos avances en la planificación de Fábricas, a través de las historias de éxito de proyectos de Fábrica.

En este artículo te mostramos la 1ª Historia de éxito correspondiente al fabricante de automóviles líder, Porsche. En próximos artículos, mostraremos como las compañías Technica Internacional y Blue Projects están digitalizando sus procesos y transformando los proyectos de sus fábricas.

Cómo los líderes del sector están digitalizando sus procesos y transformando los proyectos de fábricas

- PORSCHE: Cómo Porsche, el fabricante de automóviles líder, abordó el proyecto de fábrica más grande y complejo de su historia.

- TECHNICA INTERNATIONAL: Qué necesitó el fabricante de equipos Technica International para superar a sus competidores con un ambicioso impulso hacia la transformación digital. [Leer artículo]

- BLUE PROJECTS: Cómo la firma global de arquitectura e ingeniería, Blue Projects, ofrece a sus clientes servicios de diseño industrial con madurez digital. [Leer artículo]

Historia de éxito de proyectos de fábricas

- Porsche

“Integrar nuevas tecnologías y nuevos procesos en una nueva fábrica al máximo de producción ha sido el mayor desafío al que me he enfrentado.”

PARA PRODUCIR UN AUTOMÓVIL DEPORTIVO TOTALMENTE ELÉCTRICO QUE PUEDE IR DE 0 A 100 KM/H EN 2,8 SEGUNDOS, PORSCHE TUVO QUE CONSTRUIR LA FÁBRICA MÁS GRANDE DE SU HISTORIA.

Disrupción en el mercado de vehículos eléctricos

El fundador de la empresa, Ferdinand Porsche, comenzó a trabajar con motores eléctricos en 1898. Más de 100 años después, con innovaciones en baterías de iones de litio e infraestructura, Porsche diseñó y construyó su primer auto deportivo completamente eléctrico, el Taycan. Con la mirada puesta en la sostenibilidad para el Taycan y otros vehículos eléctricos futuros, Porsche gastará más de 6500 millones de dólares en movilidad eléctrica hasta fines de 2022 para crear nuevos vehículos, instalaciones de producción y empleos. El Taycan es mucho más que un automóvil deportivo superrápido, es parte del alma de Porsche. Por supuesto, para hacer realidad su ambicioso plan, Porsche tenía que construir una nueva fábrica.

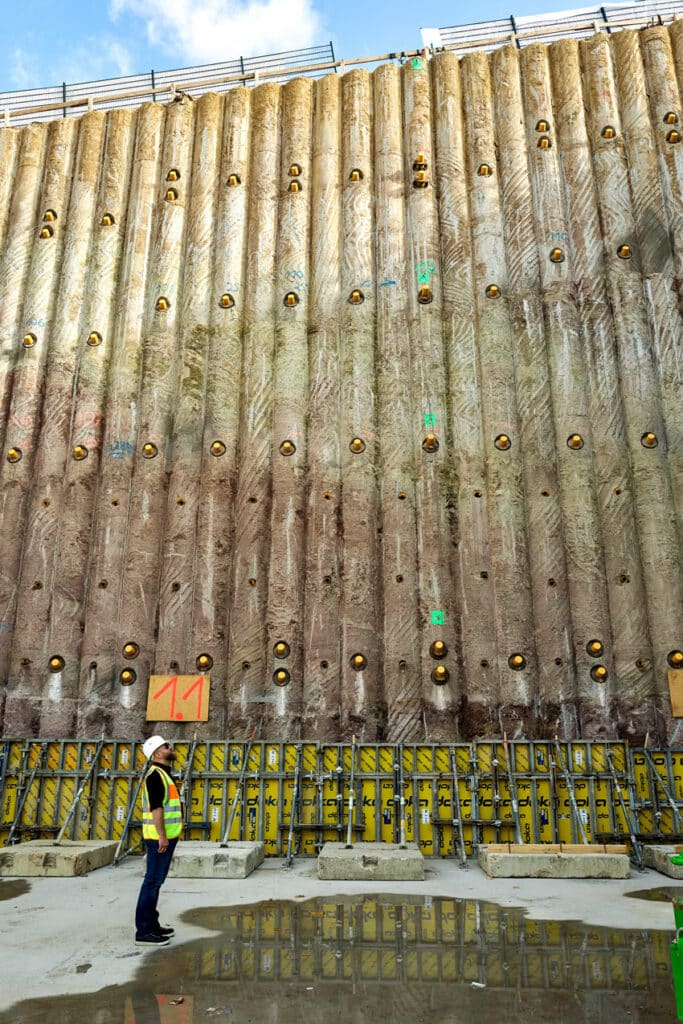

Construcción del automóvil deportivo eléctrico moderno

Situado en la ciudad natal de Porsche, Stuttgart, Alemania, la ubicación de la fábrica del Taycan es importante. Es la misma ciudad que produjo el Porsche 356, el primer automóvil de la compañía. Los desafíos para construir la fábrica comenzaron con el propio sitio. Se encuentra en una zona montañosa rodeada de huertos. Ante diversas normas ambientales y restricciones de altura de edificios, Till Moczarski, Gerente de Proyecto para Planificación Digital, sabía que la planificación digital de fábricas sería extremadamente importante para mantener el proyecto dentro del plazo y del presupuesto.

Durante la fase de planificación, cada detalle de la fábrica se introdujo en un modelo de fábricas integrado: una representación digital de la instalación, los sistemas de construcción y los equipos de producción. Este modelo fue vital para mantener los plazos del proyecto, ya que Till tuvo que diseñar e instalar varios sistemas en paralelo, como ventilación, calefacción, electricidad, rociadores y montaje de vehículos. La integración de datos de diseño de los arquitectos, ingenieros y proveedores de estos sistemas le permitió a Till ver la fábrica digitalmente, exactamente como iba a existir físicamente antes de empezar las obras.

Con el modelo integrado de fábricas, Till llevó a cabo medidas de seguridad como la detección de conflictos para garantizar que el ensamblaje del vehículo no interfiriera con las otras máquinas o los elementos de construcción en la planta de la fábrica. Al detectar colisiones, se pudieron tomar decisiones durante la fase de planificación para hacer adaptaciones o eliminar las incidencias.

Till reflexionó: «Tuvimos que abordar todo, dónde, qué, cuándo, por adelantado. No habría sido posible sin el respaldo digital. La detección avanzada de colisiones computarizada es una tarea imprescindible».

La integración de datos de diseño de los arquitectos, ingenieros y proveedores de estos sistemas le permitió a Till ver la fábrica digitalmente, exactamente como iba a existir físicamente antes de empezar las obras. Con el modelo integrado de fábricas, Till llevó a cabo medidas de seguridad como la detección de conflictos para garantizar que el ensamblaje del vehículo no interfiriera con las otras máquinas o los elementos de construcción en la planta de la fábrica. Al detectar colisiones, se pudieron tomar decisiones durante la fase de planificación para hacer adaptaciones o eliminar las incidencias.

Construcción de una fábrica ágil

EL RESULTADO:

La nueva fábrica de Taycan es el proyecto de construcción más grande desde que Porsche fundó su sede en Stuttgart hace 70 años, y se completó en pocos meses. La planta de la instalación de montaje puede soportar casi 3000 kilogramos por metro cuadrado, y el techo tiene más de 8 metros de altura. Los pilares miden casi 1,2 metros de ancho, y el aire se intercambia completamente cuatro veces por hora en todo el edificio. Aprovechando procesos de fabricación ágiles, la fábrica utiliza una «línea flexible», un sistema de transporte sin conductor para mover componentes del automóvil, de modo que los requisitos personalizados de los clientes sean más fáciles de incorporar en cada automóvil. Antes de ejecutarse en la planta, estos procesos se prueban con la simulación de realidad virtual.

La fábrica es también una «fábrica con impacto cero«, de lo cual Porsche está particularmente orgulloso. Y no se trata solamente de la producción de dióxido de carbono; hay un enfoque integral de los aspectos ambientales que incluye el consumo de recursos, los desechos y la movilidad para todo el sitio. La fábrica también tiene un techo verde y está equipada con sistemas fotovoltaicos. La energía eléctrica proviene de fuentes renovables, y las plantas combinadas de calor y energía a través de biogás del sitio suministran a la fábrica calefacción y electricidad adicionales.

«Mucha gente subestima lo compatible con el futuro que es el modelo de coordinación digital. No es solo la base para la planificación, sino que permanecerá con

nosotros durante toda la vida del edificio».

Datos y Cifras

El compromiso de Porsche con la innovación de los automóviles eléctricos continúa

» Porsche lleva trabajando con motores eléctricos más de 100 años. El Taycan es el primer automóvil deportivo totalmente eléctrico de Porsche.

» La nueva fábrica de Taycan en la ciudad natal de Porsche, Stuttgart, Alemania, fue el mayor proyecto de construcción de Porsche en 70 años.

» La planificación digital de la fábrica fue sumamente importante para mantener el proyecto dentro del plazo y del presupuesto.

» Ahora, Porsche gastará más de 6500 millones de dólares en movilidad eléctrica para fines de 2022.

Modelo de fábricas integrado de las instalaciones de Taycan –

CÓMO UTILIZA PORSCHE EL MODELADO DE FÁBRICAS INTEGRADO:

Porsche ofrece automóviles deportivos clásicos personalizados con Autodesk

Navisworks

La unificación y visualización en tiempo real de datos de líneas de producción y de construcción en Navisworks mejora la colaboración, reduce las repeticiones de trabajo y mejora el tiempo de salida al mercado.

Revit

Creación del modelo de base, incluidos el edificio y sus sistemas tecnológicos.

VRed

Las funciones de visualización y revisión de la realidad virtual de VRED le permitieron a Porsche probar nuevos flujos de cintas transportadoras.